探访TCT 百亿级3D打印迎高光时刻,这些塑料材料与工业级应用速收藏

在刚刚结束的亚洲3D打印、增材制造技术展览会(TCT Asia)上,一股强劲的产业浪潮扑面而来。行业报告显示,全球3D打印市场规模已突破百亿美元,正从原型开发迈向直接制造,迎来名副其实的“高光时刻”。其中,作为应用最广泛的基础,塑料类3D打印材料的创新与销售增长尤为亮眼,它们正深度驱动着从消费级到严格工业级应用的变革。

一、 塑料材料:从基础到高性能的全面进化

塑料材料是3D打印世界的基石,其销售占比长期领先。当前市场已远非早期的单一光敏树脂或PLA(聚乳酸) filament(线材)时代,而是形成了满足不同精度、强度、耐温及特殊性能要求的庞大产品矩阵。

- 通用与工程塑料:主流应用的担当

- PLA(聚乳酸):生物基可降解材料,打印气味小、成品美观,是消费级熔融沉积成型(FDM)设备的入门首选,广泛用于教育、创意模型和展示件。

- ABS(丙烯腈-丁二烯-苯乙烯共聚物):具有更好的强度、韧性和耐热性,是功能原型、工具手柄及一些最终零部件的常用材料。

- PETG(聚对苯二甲酸乙二醇酯-共聚-1,4-环己烷二甲醇酯):兼具PLA的易打印性和ABS的韧性,抗冲击、透明度高,在包装原型、功能性容器中应用广泛。

2. 高性能及特种塑料:叩开工业大门的钥匙

这是当前技术突破和销售增长最快的领域,直接对应高价值工业应用。

- PA(尼龙)及其复合材料:如PA12、PA11,以及填充玻璃纤维、碳纤维的增强尼龙。它们具有优异的机械强度、耐疲劳性和一定的耐化学性,是制造无人机部件、汽车功能件、定制化工装夹具的明星材料。

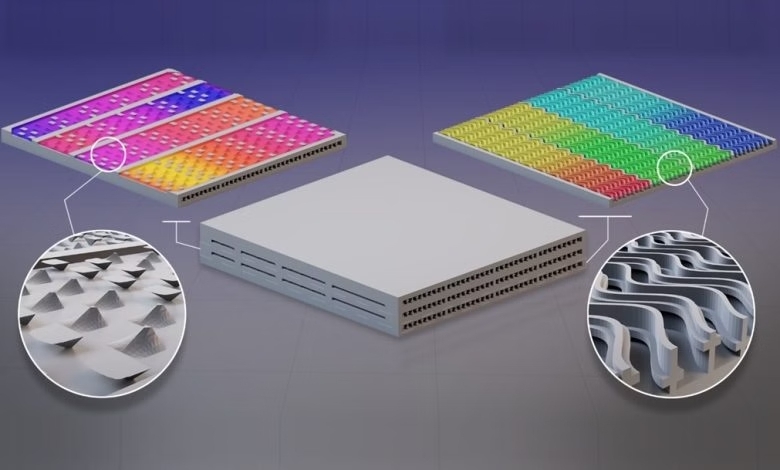

- TPU(热塑性聚氨酯):柔性弹性体材料的代表,用于需要减震、耐磨、柔韧的部件,如鞋垫、密封圈、软性机器人关节。

- PEEK(聚醚醚酮)、PEI(聚醚酰亚胺,如ULTEM):属于尖端的高性能聚合物,具有极高的强度、耐高温(长期使用温度超过200℃)、阻燃及优异的化学稳定性。它们已直接用于航空航天、医疗植入物、半导体制造设备中的最终零件,单价高昂但需求持续攀升。

- 光固化树脂(SLA/DLP/LCD技术):不断推出高韧性、耐高温、生物兼容性或类工程塑料性能的配方,在精密铸造、牙科正畸、高精度快速原型领域无可替代。

二、 工业级应用:材料销售的终极驱动力

塑料3D打印材料销售的增长,根本动力源于其在工业领域从“辅助”到“主力”的角色转变。

- 汽车制造:从内饰原型到轻量化的通风管道、定制化治具,再到耐热的发动机舱内零部件(使用PA、PEEK等),3D打印实现了小批量快速迭代与个性化生产,显著降低开发周期与成本。

- 航空航天:利用高性能材料制造轻量化、结构复杂的非承力或次承力部件,如导管、支架、内饰件,实现减重增效。PEEK等材料甚至用于卫星组件。

- 医疗健康:从基于树脂的精准手术导板、牙齿模型,到利用生物兼容性PA或PEEK打印的个性化植入物(如颅骨修复板),3D打印正在实现精准医疗。

- 消费品与电子:快速制造产品外观原型、功能测试件,以及直接生产限量版或定制化的最终产品,如眼镜框、耳机外壳、电子产品外壳等。

- 工业工具与备件:打印复杂的装配治具、检测量具,以及停产设备的替换零件,实现低库存、按需生产,保障生产线持续运转。

三、 趋势与建议:如何“速收藏”与布局

面对纷繁的材料与应用,从业者与投资者该如何把握?

- 关注材料性能数据表:工业应用的核心是“可靠性”。务必深入研究目标材料的机械性能(强度、模量、冲击韧性)、热性能(热变形温度)、化学兼容性及长期稳定性数据,而非仅关注打印成功率。

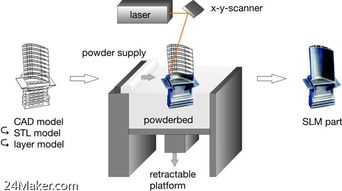

- 理解“技术-材料-应用”的三角关系:不同的打印技术(FDM、SLS、SLA等)决定了可用的材料形态和最终零件性能。选择材料前,必须明确技术路径和终端应用场景。

- 锁定垂直行业需求:材料销售的成功日益依赖于对特定行业(如齿科、航空航天、汽车)的深度理解。提供符合行业标准(如生物相容性认证、阻燃等级)的材料解决方案,是赢得工业客户的关键。

- 重视供应链与可持续发展:随着产能扩大,材料的批次稳定性、供应安全及可回收性(特别是对于大批量使用的工程塑料)将成为重要考量因素。

###

TCT舞台上的百花齐放,正是3D打印产业成熟化的缩影。百亿市场的高光,不仅照耀在炫目的设备上,更扎实地体现在每一卷高性能线材、每一桶特种树脂的销售增长中。塑料3D打印材料,作为连接数字设计与物理世界的物质基础,其创新浪潮正将制造业推向更加灵活、智能和可持续的未来。深入理解这些材料及其工业级应用,无疑是抓住当前产业机遇的“必修课”。

如若转载,请注明出处:http://www.lthg1.com/product/66.html

更新时间:2026-01-12 01:29:14